Recherche par publications

Calendrier

Catégories de produits

Actualités de l'industrie

Par administration

Par administration

Clé à chocs pneumatique ou clé à chocs manuelle : laquelle vous convient le mieux ?

Dans le monde de l'ingénierie mécanique, de la maintenance automobile et de la bâtiment lourde, la capacité à gérer efficacement les fixations à couple élevé fait souvent la différence entre un travail bien fait et un projet bloqué à cause de boulons dénudés ou d'épuisement physique. Parmi les outils les plus essentiels de l’arsenal de tout professionnel ou passionné se trouve le clé à chocs . Ces outils spécialisés sont conçus pour fournir un couple élevé avec un minimum d'effort de la part de l'utilisateur, en utilisant un mécanisme de martelage interne pour briser les fixations tenaces ou les serrer selon des spécifications précises.

Bien que le terme « clé à chocs » couvre un large éventail d'outils, l'industrie les classe généralement en deux types principaux en fonction de leur source d'alimentation et de leur fonctionnement mécanique : clé à chocs pneumatique (souvent appelé un clé à chocs pneumatique ) et le clé à chocs manuelle (communément appelé un clé à chocs manuelle ).

Le choix entre les deux porte rarement sur quel outil est le « meilleur » dans l’absolu, mais plutôt sur celui qui est approprié à la tâche spécifique à accomplir. Cette comparaison de clés à chocs vise à fournir une analyse exhaustive des deux types, en examinant leurs mécanismes, leurs avantages, leurs limites et les scénarios spécifiques dans lesquels l'un surpasse l'autre. Que vous soyez impliqué dans une réparation automobile professionnelle, une bâtiment à grete échelle ou de simples projets de bricolage à domicile, comprendre les nuances de ces outils est essentiel pour la sécurité, l'efficacité et la longévité des outils.

Qu'est-ce qu'une clé à chocs pneumatique ?

Un clé à chocs pneumatique est un outil électrique entraîné par air comprimé. C'est la référence dans les garages professionnels et les chaînes de montage industrielles. En convertissant l'énergie de l'air sous pression en une série de coups rotatifs rapides et puissants, il fournit l'immense couple nécessaire pour gérer de grosses fixations qui seraient impossibles à tourner avec des outils manuels standards.

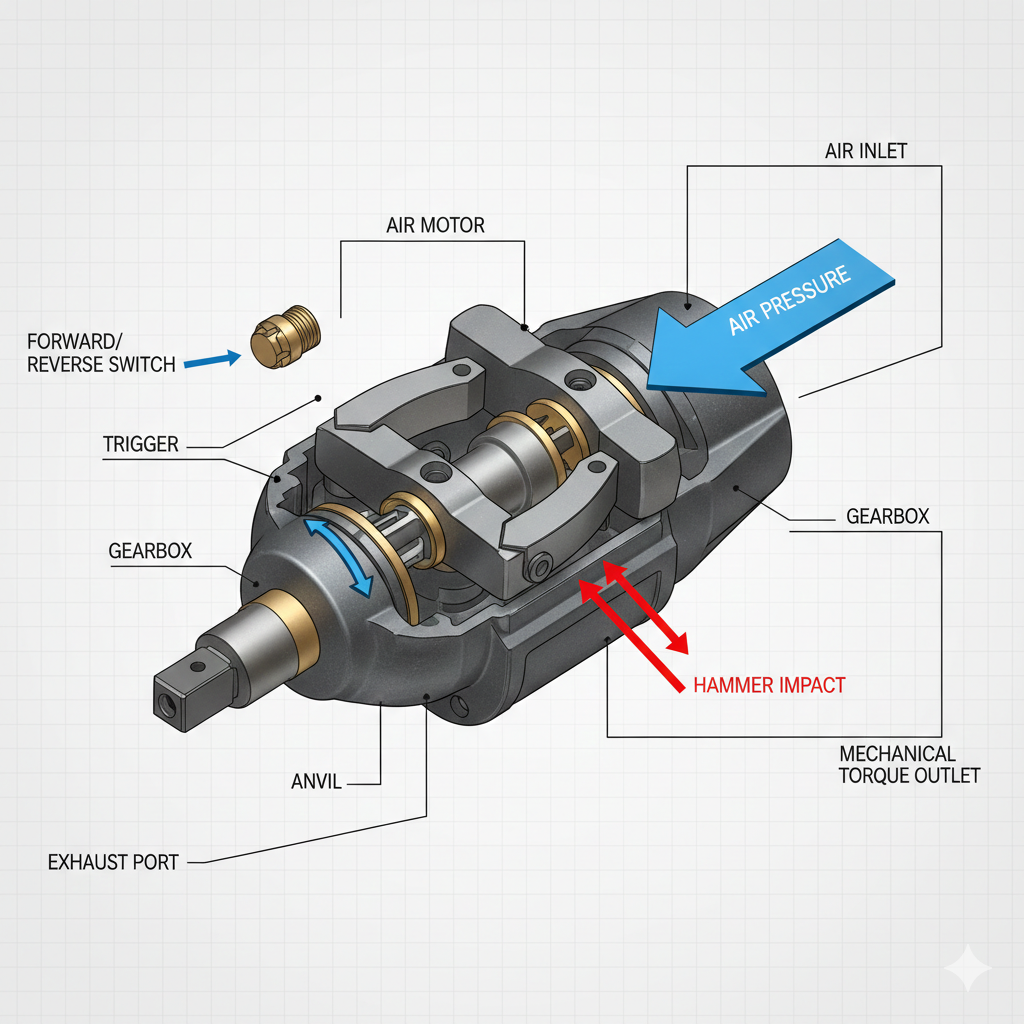

Comment ça marche : le mécanisme pneumatique

Le coeur d'un clé à chocs pneumatique est son moteur pneumatique. Lorsque l'utilisateur appuie sur la gâchette, l'air comprimé pénètre dans l'outil et fait tourner un rotor. Ce rotor est relié à un « mécanisme d'impact », généralement une conception à double marteau ou à chien à bascule. Lorsque le rotor tourne, il génère de l’énergie cinétique. Lorsque la résistance du boulon devient supérieure à la force de rotation du moteur, les marteaux internes frappent l'arbre de sortie (l'enclume), délivrant une explosion soudaine et massive de force de rotation. Cela se produit des centaines, voire des milliers de fois par minute.

Composants clés

L'enclume : Il s’agit du carré d’entraînement situé à l’avant de l’outil où sont fixées les douilles résistantes aux chocs. Il agit comme l'arbre de sortie final qui transfère l'énergie de rotation directement à la fixation. Les tailles standard incluent 3/8" pour les tâches légères, 1/2" pour les travaux automobiles généraux et 3/4" ou 1" pour les applications industrielles et agricoles lourdes. L'enclume doit être fabriquée à partir d'acier allié à haute résistance pour résister aux martèlements constants à haute fréquence sans se fracturer.

Le moteur pneumatique : Composé d'une série d'aubes en composite ou en carbone logées dans un cylindre, le moteur pneumatique est la principale source d'énergie. Lorsque l'air comprimé circule à travers l'entrée, il pousse contre ces aubes pour créer une rotation rapide. L'efficacité et la qualité du moteur déterminent la rapidité avec laquelle l'outil peut atteindre son régime maximum et la cohérence avec laquelle il peut maintenir ses performances sous charge.

Le mécanisme du marteau : Il s'agit du système de poids interne qui génère la véritable force « d'impact ». La plupart des outils professionnels modernes utilisent une conception à « double marteau », dans laquelle deux marteaux identiques frappent simultanément l'enclume des deux côtés. Cela crée une sortie de couple équilibrée et élevée et réduit les vibrations ressenties par l'opérateur. L'énergie cinétique stockée dans ces marteaux rotatifs est ce qui permet à l'outil de briser les boulons grippés ou rouillés qu'une force de rotation constante ne pourrait jamais déplacer.

Le Régulateur : Une vanne de régulation ou un cadran intégré qui permet à l'utilisateur de gérer le volume d'air entrant dans le moteur. Ceci est essentiel pour ajuster le couple de sortie de l’outil afin de répondre aux exigences du travail spécifique. En réglant le régulateur, un technicien peut éviter de trop serrer ou de casser des boulons plus petits, tandis que son ouverture complète fournit le « couple de décollage » maximum nécessaire pour une extraction intensive.

Utilisations et applications courantes

La clé à chocs pneumatique est indispensable dans réparation automobile , notamment pour retirer les écrous de roue lors des changements de pneus ou pour travailler sur des composants de suspension. Dans construction , ils sont utilisés pour le boulonnage de poutres en acier et l'assemblage de machines lourdes. Ils constituent le choix idéal lorsqu’un volume élevé et une vitesse élevée sont requis.

Unvantages des clés à chocs pneumatiques

La principale raison pour laquelle les professionnels se tournent vers le clé à chocs pneumatique est sa capacité de performance et son rapport puissance/poids inégalé. Dans les environnements professionnels où des milliers de cycles à couple élevé sont effectués chaque semaine, la capacité d'un outil pneumatique à délivrer des frappes rotatives constantes et de haute intensité sans fatigue mécanique est un facteur décisif. Ces outils fournissent la force brute nécessaire pour s'attaquer aux fixations à l'échelle industrielle tout en conservant un profil léger qui réduit la fatigue de l'opérateur sur les longues périodes de travail.

1. Puissance et couple immenses

Unucun autre outil portatif ne peut égaler le rapport couple/poids d'un outil pneumatique de haute qualité. Une clé à chocs pneumatique standard de 1/2 pouce peut facilement produire entre 500 et 1 200 pieds-livres de couple pour « casser les écrous ». Cela le rend capable de retirer les boulons rouillés, trop serrés ou soumis à un cycle thermique en quelques secondes.

2. Rapidité et efficacité

Dans un cadre professionnel, le temps, c'est de l'argent. Une clé pneumatique peut retirer les cinq écrous de roue d'un véhicule en moins de 30 secondes. Cette efficacité réduit la fatigue du technicien et augmente le débit de l'atelier.

3. Durabilité pour les tâches lourdes

Parce qu’ils ne contiennent pas de moteurs électriques internes ni de batteries susceptibles de surchauffer, les outils pneumatiques peuvent être utilisés en continu dans des environnements exigeants. Tant que l'alimentation en air est constante, l'outil fonctionnera à des niveaux maximaux sans « arrêt thermique » commun aux alternatives électriques sans fil.

Inconvénients des clés à chocs pneumatiques

Malgré l'avantage indéniable de puissance, les clés à chocs pneumatiques comportent d'importantes « conditions » logistiques qui peuvent compliquer leur utilisation pour les utilisateurs occasionnels. L’exploitation d’un système pneumatique nécessite une infrastructure dédiée d’équipements de support, des coûts énergétiques continus pour maintenir la pression de l’air et un espace de travail stationnaire pouvant accueillir les tuyaux et le bruit du compresseur nécessaires. Pour beaucoup, la barrière élevée à l’entrée, tant en termes de coût que d’espace physique, rend l’option pneumatique moins accessible que les alternatives mécaniques plus simples.

1. L'exigence du compresseur

Un air tool is useless without an air compressor. This means the user must invest not only in the wrench but also in a compressor capable of delivering the required CFM (Cubic Feet per Minute) and PSI (Pounds per Square Inch). This adds significant upfront cost.

2. Pollution sonore

Les outils pneumatiques sont notoirement bruyants. La combinaison de l'échappement d'air et du mécanisme de martelage métal sur métal peut atteindre des niveaux de décibels qui nécessitent une protection auditive obligatoire. De plus, le compresseur d’air lui-même ajoute au bruit ambiant de l’espace de travail.

3. Portabilité limitée

Vous êtes attaché à un tuyau d'air. Cela limite votre amplitude de mouvement et rend difficile l'utilisation de l'outil dans des endroits éloignés ou au bord d'une autoroute, à moins que vous ne disposiez d'un système de compresseur monté sur véhicule.

4. Intensité de la maintenance

Pour garder un clé à chocs pneumatique en marche, il doit être huilé quotidiennement (généralement quelques gouttes d'huile à outils dans l'entrée d'air). De plus, le compresseur d'air nécessite son propre programme d'entretien, y compris la vidange de l'eau du réservoir pour éviter la rouille interne.

Qu'est-ce qu'une clé à chocs manuelle ?

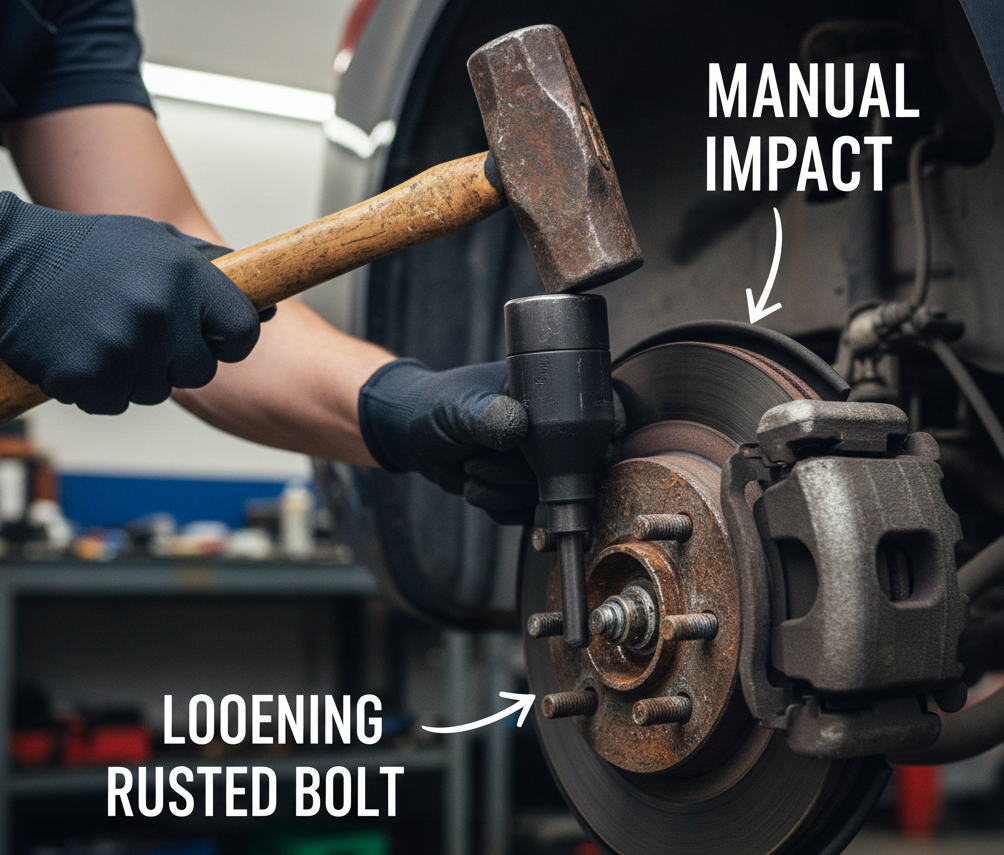

À l’autre extrémité du spectre fonctionnel se trouve le clé à chocs manuelle , fréquemment appelé un clé à chocs manuelle . Cet appareil sert de contrepartie purement mécanique aux systèmes de grande puissance, évitant les conduites d'air et l'électricité au profit d'une conception qui repose entièrement sur la frappe physique d'un marteau pour fonctionner. Il est largement considéré par les mécaniciens comme un chef-d'œuvre d'ingénierie simple mais brillante, spécialement conçu pour résoudre les problèmes de friction élevée, tels que les vis grippées ou les fixations corrodées, où la précision et une forte force vers le bas sont plus précieuses que la vitesse brute.

Comment ça marche : le mécanisme manuel

A clé à chocs manuelle se compose d'un manchon extérieur lourd et d'un arbre cannelé interne. Lorsque vous placez une douille sur l'enclume et frappez l'arrière de l'outil avec un marteau traditionnel (comme une panne à bille ou un petit traîneau), la face descendante du coup de marteau est convertie en un mouvement de rotation à couple élevé par la came/cannelure interne.

Composants clés

Visage de frappe : Il s'agit d'un capuchon en acier renforcé et trempé situé à l'arrière de la poignée de l'outil. Il est spécialement conçu pour supporter des milliers de coups à haute vitesse avec un marteau ou un maillet sans se déformer ni se fissurer. La conception garantit que l'énergie cinétique du marteau est efficacement canalisée à travers le corps de l'outil vers le mécanisme interne.

Came/Spline interne : « Cerveau » de la clé à chocs manuelle, ce mécanisme est constitué de rainures ou cannelures hélicoïdales de haute précision. Lorsque la face de frappe est frappée, l'arbre interne à ressort est poussé vers le bas. Au fur et à mesure qu'il se déplace, les cannelures guident l'arbre dans une trajectoire de rotation, traduisant efficacement la force d'impact linéaire en une explosion de couple de rotation courte, nette et incroyablement puissante. Cette translation mécanique est ce qui offre la capacité unique de faire tourner une fixation tout en maintenant simultanément l'embout fermement en place dans la tête du boulon.

Enclume d'entraînement : Semblable à son homologue pneumatique, l’enclume d’entraînement est l’arbre de sortie carré final. Il est généralement disponible en tailles 3/8 de pouce ou 1/2 de pouce pour s'adapter aux douilles et embouts de tournevis standard résistants aux chocs. Étant donné que ce composant est soumis à la fois au choc vers le bas du marteau et au couple de rotation qui en résulte, il est forgé à partir d'acier au chrome-vanadium ou au chrome-molybdène de qualité supérieure pour éviter le cisaillement sous des contraintes extrêmes.

Utilisations et applications courantes

La version manuelle est « l'arme secrète » pour Projets de bricolage impliquant des machines plus anciennes. Il est spécialement conçu pour desserrer les vis et boulons rouillés, corrodés ou « gelés », en particulier les vis à tête cruciforme ou à tête plate sur les carters de moteur de moto ou les disques de frein qui autrement se dénuderaient si on les tournait avec un tournevis ordinaire.

Avantages des clés à chocs manuelles

1. Portabilité absolue

A clé à chocs manuelle tient dans une poche ou une petite boîte à outils. Il ne nécessite ni électricité, ni piles, ni tuyaux. C'est l'outil « d'urgence » ultime pour les tout-terrains ou les mécaniciens mobiles.

2. Précision et sensation

Parce que vous fournissez la force avec un marteau, vous avez une bien meilleure sensation de la fixation. Cela réduit considérablement le risque de casser la tête d'un boulon, car vous pouvez augmenter progressivement la force de vos frappes.

3. Rentabilité

Alors qu'une configuration pneumatique professionnelle peut coûter plus de 1 000 $ (tuyaux de compresseur à clé), un tournevis à percussion manuel de haute qualité peut être acheté pour 30 $ à 60 $.

4. Contrôle du bruit

Bien qu’il y ait le bruit d’un coup de marteau, il n’y a pas de rugissement constant d’un compresseur ni de gémissement aigu d’un moteur pneumatique. Il s'agit d'un outil beaucoup plus « convivial » pour les travaux de garage de nuit.

Inconvénients des clés à chocs manuelles

1. Sortie de couple limitée

Le couple produit par un outil manuel dépend entièrement de la force de votre marteau et de l'efficacité de la came interne de l'outil. Il ne peut pas rivaliser avec les 1 000 lb-pi soutenus d’un système pneumatique.

2. Effort physique élevé

Utiliser une clé à chocs manuelle est épuisant si vous avez plus d’une ou deux fixations à gérer. Il s'agit d'un outil de "dernier recours" pour des boulons coincés spécifiques, et non d'un outil d'assemblage général.

3. Pas pour les grandes attaches

Vous n'utiliserez jamais une clé à chocs manuelle pour retirer des écrous d'essieu de 32 mm ou des boulons de construction lourds. Le mécanisme n’est tout simplement pas adapté à ce niveau de résistance.

Différences clés : comparaison des clés à chocs

Pour vous aider à évaluer quelle architecture d'outils correspond le mieux à vos exigences opérationnelles et à votre flux de travail, nous avons organisé une comparaison directe complète. Cette analyse décompose les caractéristiques de performance des systèmes pneumatiques et manuels selon plusieurs paramètres critiques, notamment la puissance de sortie, les contraintes logistiques et l'utilité à long terme.

Tableau de comparaison technique

| Caractéristique | Clé à chocs pneumatique (pneumatique) | Clé à chocs manuelle (manuelle) |

|---|---|---|

| Source d'alimentation | Air comprimé | Frappe manuelle au marteau |

| Couple maximum | Élevé (500 à 2 000 lb-pi) | Faible à moyen (en fonction du gréviste) |

| Demande | Automobile/Industriel à grand volume | Vis rouillées/Petits travaux de bricolage |

| Portabilité | Faible (attaché au tuyau) | Haut (tient dans la poche) |

| Vitesse | Extrêmement rapide | Très lent |

| Coût | Élevé | Très faible |

| Entretien | Huilage quotidien et entretien du compresseur | Minime (graisse occasionnelle) |

| Niveau de bruit | Très élevé (90 dB) | Modéré (Clang de marteau) |

Quand utiliser une clé à chocs pneumatique ?

Décider quand prendre le tuyau d’air est avant tout une question de reconnaissance de l’ampleur et de l’intensité de la tâche à accomplir. Alors qu'un outil manuel excelle en précision, le système pneumatique est réservé aux scénarios où le volume de travail ou la simple résistance des fixations exigent un niveau d'intervention mécanique que la force humaine ne peut tout simplement pas fournir.

Réparations automobiles lourdes

Pour les techniciens effectuant une révision de suspension, changeant une transmission lourde ou travaillant sur des composants de châssis pour les châssis de camions lourds, un clé à chocs pneumatique est essentiellement obligatoire. Ces tâches impliquent souvent des fixations qui ont subi des cycles thermiques sévères et une corrosion environnementale. Dans de tels cas, le couple de décollage élevé de l’outil est nécessaire pour surmonter le frottement statique des filetages grippés. S'appuyer sur un travail manuel pour des dizaines de boulons à couple élevé est non seulement physiquement peu pratique, mais augmente également le risque de blessure sur le lieu de travail en raison d'un effort excessif.

Applications de construction et industrielles

Dans le domaine de la construction à grande échelle, en particulier lors de la construction d'acier ou de travaux de pont, la clé à chocs pneumatique à entraînement de 1 pouce constitue la norme de l'industrie. Ces outils robustes sont utilisés pour garantir que les boulons structurels critiques sont mis en place avec la force précise et massive requise pour maintenir l'intégrité structurelle et respecter les codes de sécurité technique. Pour maintenir ces performances, ces sites nécessitent souvent des compresseurs de grande capacité avec un CFM élevé pour prendre en charge plusieurs outils fonctionnant simultanément sans chute de pression de ligne.

Situations nécessitant une vitesse élevée

Dans un environnement à haut débit comme un magasin de pneus commercial, une clé pneumatique est plus qu'une simple commodité ; c’est une condition fondamentale pour que le modèle économique reste rentable. L'action de martelage rapide permet à un seul opérateur de retirer et de réinstaller les écrous de roue en quelques secondes, réduisant ainsi considérablement le temps passé par un véhicule sur le pont élévateur. Dans ces scénarios à grande vitesse, le flux constant d'air comprimé garantit que chaque fixation est serrée à un niveau de couple reproductible, préservant ainsi l'efficacité et la sécurité.

Quand utiliser une clé à chocs manuelle ?

Le manual version is a specialized tool often reserved for precision "rescue" operations, where finesse and targeted force are required to extract a fastener that is on the verge of total failure. Unlike power tools that can inadvertently strip a soft bolt head, the hand impact wrench allows for a surgical application of torque, making it indispensable for reviving "frozen" components without causing collateral damage.

Projets de bricolage et petites machines

Pour l'amateur travaillant sur une tondeuse à gazon, un vélo ou une moto vintage, le clé à chocs manuelle est souvent le choix le plus sûr. Il évite la destruction des fixations en métal mou que l'on retrouve souvent sur les petits moteurs.

Travailler dans des espaces restreints

Les outils pneumatiques sont souvent encombrants. Si vous travaillez dans un compartiment moteur exigu où un outil pneumatique de 10 pouces de long ne rentre pas, un tournevis manuel compact combiné à un marteau court peut souvent faire le travail.

Desserrer les attaches rouillées ou coincées

Le unique benefit of the manual wrench is that the hammer blow forces the bit dans la tête de fixation exactement au même moment où elle applique la rotation. Cette « pression vers le bas » est le meilleur moyen d’éviter d’arracher les têtes Phillips ou Torx grippées par la rouille.

Entretien et longévité

Quel que soit l'outil que vous choisissez pour votre boîte à outils, la mise en œuvre d'un régime de soins rigoureux et cohérent est absolument essentielle pour maintenir à long terme couple la précision, la sécurité de fonctionnement et la durée de vie globale de l'outil.

Liste de contrôle de maintenance pneumatique

Lubrification et friction interne : Avant chaque séance de travail, ajoutez 2 à 3 gouttes d'huile spécialisée pour outils pneumatiques directement dans l'entrée d'air. Cela garantit que les aubes composites du moteur pneumatique restent lubrifiées et que le mécanisme interne à double marteau continue de frapper avec une efficacité maximale sans accumulation excessive de chaleur.

Contrôle de l'humidité et prévention de la corrosion : Utilisez toujours un séparateur d’eau en ligne ou assurez-vous que le réservoir du compresseur d’air est vidé quotidiennement de la condensation. Étant donné que l'air comprime l'humidité, l'eau qui pénètre dans l'outil est la principale cause d'oxydation interne et de panne catastrophique du moteur pneumatique.

Vérification du régulateur et gestion du stress : Vérifiez régulièrement que la pression de votre conduite ne dépasse pas la valeur nominale du fabricant (généralement 90 PSI). Même si une pression plus élevée peut sembler fournir plus de puissance, la surpression est la principale cause de fractures des marteaux internes et des enclumes brisées.

Liste de contrôle de maintenance manuelle

Inspection du visage de grève : Examinez fréquemment la face de frappe à la recherche de signes de « champignon », où le métal commence à se propager ou à s'aplatir à la suite d'impacts répétés de marteau. Si cela se produit, utilisez une meuleuse d'établi ou une lime pour enlever l'excès de métal évasé ; cela empêche les éclats de métal dangereux de se déchirer et de devenir des projectiles lors d'une frappe violente.

Nettoyage et lubrification des mécanismes : Gardez les cannelures internes et les surfaces de came exemptes de gravier, de copeaux de métal et de débris d'atelier. Pour maintenir une translation mécanique fluide, appliquez une petite quantité de graisse au molybdène ou au lithium de haute qualité à l'intérieur du manchon toutes les quelques années pour garantir que le rappel à ressort reste réactif et que la rotation se fait sans effort.

FAQ : questions fréquemment posées

1. Puis-je utiliser une clé à chocs pneumatique pour serrer tous les types de boulons ?

Ce n'est pas recommandé. Bien que les clés à chocs pneumatiques soient incroyablement efficaces lors du retrait, leur utilisation pour serrer des composants de précision ou des pièces en aluminium (comme les couvercles de soupapes du moteur) peut facilement entraîner des filetages dénudés ou des boulons cassés en raison d'un couple excessif. Pour ces pièces, une clé à chocs manuelle ou une clé dynamométrique calibrée est un choix beaucoup plus sûr.

2. Quelle est la meilleure : clés à chocs pneumatiques ou électriques sans fil ?

Cela dépend de votre environnement de travail. Les clés pneumatiques sont généralement plus légères, plus durables pour une utilisation à long terme et offrent un couple maximal plus élevé pour les tâches industrielles lourdes. Les clés électriques sans fil offrent une portabilité supérieure car elles ne sont pas attachées à un tuyau ou à un compresseur. Alors que les outils sans fil haut de gamme rivalisent désormais avec la puissance pneumatique, l'air reste la norme dans les environnements d'atelier à usage intensif.

3. Puis-je utiliser des douilles standards avec une clé à chocs ?

Absolument pas. Vous devez utiliser des « douilles à chocs » spécialisées, généralement noires et fabriquées à partir d'un matériau plus ductile (comme le chrome-molybdène). Les douilles standard (généralement chromées brillantes) sont plus dures et plus cassantes ; ils peuvent facilement se briser sous la vibration à haute fréquence d’une clé à chocs, créant ainsi des éclats volants dangereux.

4. Pourquoi ma clé à chocs pneumatique semble-t-elle faible ?

Les causes courantes incluent une pression d'air insuffisante (PSI), un tuyau dont le diamètre est trop étroit (restreignant le débit de CFM), un manque de lubrification provoquant une friction interne ou des fuites d'air au niveau des raccords. Vérifiez l'intégrité de votre système d'alimentation en air pour rétablir la pleine puissance.

5. Une clé à chocs manuelle peut-elle enlever les écrous de roue rouillés sur une voiture ?

Très peu probable. Les clés à chocs manuelles sont principalement conçues pour desserrer les vis (comme les têtes Phillips ou Torx). Le couple de sortie est loin d'être suffisant pour surmonter le couple de 100 lb-pi requis pour les écrous de roue. Pour cette tâche, vous avez besoin d'une clé à chocs pneumatique ou d'une barre de coupe à long manche.

Dans le clé à chocs comparison entre les modèles pneumatiques et manuels, il n’y a pas de gagnant unique : il n’y a que le bon outil pour le bon contexte.

Le clé à chocs pneumatique est le roi incontesté de la puissance, de la vitesse et de la capacité industrielle. C'est l'épine dorsale de réparation automobile and construction , fournissant le muscle nécessaire pour déplacer les charges les plus lourdes. Cependant, il nécessite un investissement important en infrastructures et manque de portabilité.

A l'inverse, le clé à chocs manuelle reste un outil essentiel pour sa simplicité, son coût et son efficacité chirurgicale pour retirer les vis coincées dans Projets de bricolage . C'est l'outil "finesse" qui vous évite un désastre de boulon dénudé lorsqu'un outil pneumatique pourrait être trop agressif.

Recommandation finale :

Si vous êtes un mécanicien professionnel ou si vous construisez un atelier à domicile sérieux, commencez par un produit de haute qualité. clé à chocs pneumatique et un compresseur de 20 gallons.

Si vous êtes un bricoleur occasionnel ou un passionné de moto, gardez un clé à chocs manuelle dans votre kit pour les moments où un boulon refuse de bouger.

Choisir le bon outil facilite non seulement le travail, mais protège également votre équipement et garantit que vos projets sont réalisés de manière sûre et efficace.

Produits recommandés

-

Rh-464 pneumatique d'aiguille d'aiguille d'angle

-

RH-460 MINI COMPACT PNEUMATIC AIR AIGINE SCALER

-

RH-462 Échelle d'aiguille droite industrielle portable

-

RH-7034C Machine de chanfreinage pneumatique portable

-

RH-7034B Central Pneumatic 4 "Angle Angle Grinder

-

RH-7034d 7 "Grinder à angle main

-

RH-160 1/2 "Drive à un marteau simple Air pneumatique Impact clé

-

RH-160K sans fil électrique rechargeable à impact d'impact d'impact

-

RH-112 1/2 "Universal Electric Crapyt Clorn Hand Tool

-

RH-128 1/2 "High Couple Electric Catchet Célienne

-

RH-138 Télerie à cliquet électrique sans fil à tête de longueur 3/8 "

-

RH-148 1/4 "Clé à cliquet électrique

中文简体

中文简体

Adresse: District de Jiangbei Ville de Ningbo dans la province du Zhejiang près du bâtiment 15e du parc industriel Keli

Adresse: District de Jiangbei Ville de Ningbo dans la province du Zhejiang près du bâtiment 15e du parc industriel Keli Téléphone: +86-139 0668 0779

Téléphone: +86-139 0668 0779 Tél.: +86-139 0668 0779

Tél.: +86-139 0668 0779 Fax: +86-139 0668 0779

Fax: +86-139 0668 0779 E-mail:

E-mail: